Pembuatan Ban Tipe Radial

1.1 Pembuatan Ban

PT. BAN memiliki beberapa produk yang dihasilkan, diantaranya ban tube dan flap. Untuk terdiri dari jeni radial yang merupakan ban untuk kendaraan penumpang. Dan ban jenis bias untuk kendaraan besar. Ban yang dibuat pada jenis ini adalah ban radial. Ban radial memiliki tiga tipe yaitu:

a. PSR (Passenger Radial)b. MPR (Multi Purpose Radial)

c. LVR (Light Truck Radial)

Gambar 1.1 Ban Radial

1.1.1 Proses Pembuatan Ban

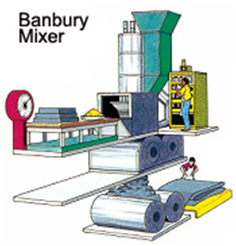

1. Pencampuran (mixing)

* Dilakukan pada “Banbury mixer”. Proses pencampuran antara lain: karet, carbon, minyak dan beberapa bahan kimia untuk menghasilkan komponen tertentu.

* Dusting

Lembaran karet (sheet compound) kemudian dicelupkan kedalama semacam larutan seperti bedak (Dusting) supaya waktu penyimpanan permukaan karet tidak lengket satu sama lain.

* Pendinginan (Cooling).* Lemberan karet (sheet compound) yang sudah kering ditumpuk pada palet oleh petugas booking dan disimpan sampai tiba saatnya dipakai oleh seksi lain untuk proses selanjutnya.

Gambar 1.2 Proses Pencampuran

2. Proses Beading

Bead adalah bagian dari ban yang menempel pada roda, terbuat dari kawat baja guna menjamin pemasangan yang kuat antar ban dan pelek yang bersangkutan.

* Pelapisan kawat bead

Kawat bead dikirim ke “Bead Extrude” untuk dilapisi dengan komponen karet.

* Pembentukan bead

Kawat bead yang sudah dilapisi karet dibentuk pada alat yang namanya “Bead Builder” menjadi lingkaran gelang dengan alat yang namanya former yang telah ditentukan atau berbentuk bead ring.

Gambar 1.3 Proses Beading

3. Proses Manufacturing (textile cord)

* Calendering : Proses pelapisan textile cord dengan sheet compound dan setelah pelapisan selesai lalu dipotong sesuai spesifikasi yang dibutuhkan hasilnya menjadi ply cord.

4. Proses Extruding

* Pemanasan (Warming Up)

Komponen karet sebelum dipakai dipanaskan pada “warming up roll” untuk mempermudah pekerjaan, kemudian dikirim melalui conveyor kebagian pembentukan dimesin extrude.

* Pembentukan (extruding)

Dengan menggunakan mesin “tread extruder” sheet compound dibentuk menjadi tread yang nantinya menjadi top tread atau telapak ban. Tread yang masih hangat dan panjang dilewatkan kedalam bak air yang bernama “Cooling Bath” supaya tidak mengalami perubahan bentuk pada waktu proses pendinginan.

* Pemotongan (Cutting)

Bentuk tread yang masih panjang dipotong-potong pada alat potong “tread skiver” panjang potongannya disesuaikan dengan ukuran lingkar ban.

* Booking

Petugas booking melakukan pendataan tread.

Gambar 1.4 Proses Extruding

5. Proses Building

Proses building atau perakitan ada dua macam, yaitu :

a. First Building yaitu proses pembentukan bead ring, side tread dan ply cord sehingga menjadi green case.

b. Second Building yaitu proses pembentukan top tread, steel belt, dan green case sehingga menjadi green tire yaitu produk setengah jadi.

Gambar 1.5 Proses Building

6. Proses curing

Green tire dimasak pada mesin “Bag O Matic Press” yaitu diberi panas dan tekanan selama jangka waktu tertentu. Didalamnya terjadi reaksi kimia yang menambah kekuatan ban dibagian luar membentuk rupa ban serta mencetak motif ban.

Gambar 1.6 Proses Curing

7. Proses Finishing

* Trimming : yaitu pencukuran ban dari proses curing.

* Pemeriksaan (Inspection)

Tindakan selanjutnya yaitu tiap-tiap ban diperiksa secara manual, kemudian secara computer dimesin uniformity. Selain itu dilakukan pemeriksaan balancing, dan hasil pemeriksaan ini semua ban dapat diketahui ada atau tidaknya kelainan. Ban yang kurang bagus akan diperbaiki sedangkan ban yang tidak dapat diperbaiki lagi dilakukan pemusnahan.

* BookingPetugas booking melakukan pendataan ban yang kondisinya baik, lalu mengirim kegudang penyimpanan (Tire Warehouse)

Gambar 1.7 Proses Finishing

1. Karet alam atau polyisoprene merupakan bahan dasar yang berfungsi sebagai elastromer dalam pembuatan ban.

Gambar 1.8 Karet Alam

2. Styrene-butadiene co-polymer (SBR) merupakan karet sintetis yang sering digunakan sebagai bahan pengganti karet alam karena harganya yang lebih murah.3. Karbon hitam, memiliki jumlah persentase terbesar di dalam campuran karet. Bahan ini memberikan penguatan dan ketahanan terhadap abrasi.

Gambar 1.9 Karbon Hitam

4. Beberapa material kimi1.3 Biaya Operasional

Jenis produk dan jumlah unit yang dihasilkan PT BAN tiap tahun mengalami perubahan.

Tabel 1.1 Data Produksi PT.BAN

Produk

|

Tipe

|

Volume Penjualan (unit)

|

Harga Jual/Unit (Rp)

|

Total Penjualan (Rp)

|

Radial

|

PSR

|

166.567

|

535.000

|

89.113.345.000

|

MPR

|

737

|

1.900.000

|

1.400.300.000

|

|

LVR

|

82.853

|

610.000

|

50.540.330.000

|

|

Total

|

250.157

|

3.045.000

|

141.053.975.000

|

|

Biaya produksi yang dikeluarkan oleh PT.BAN untuk menghasilkan ban radial adalah :

1. Pemakaian Bahan Baku Langsung

Bahan baku langsung yang digunakan untuk memproduksi produk diatas adalah karet alam, karet sintetik, carbon black, dan chemical.

Tabel 1.2 Pemakaian Bahan Baku Langsung

Bahan Baku

|

Kuantitas (Unit)

|

Total Pemakaian (Rp)

|

Karet Alam

|

348.440,97

|

18.588.593.662,51

|

Karet Sintetik

|

505.980,51

|

17.437.057.567,78

|

Carbon

Black

|

440.231,32

|

6.382.015.509,03

|

Chemical

|

207.467,11

|

4.718.983.898,32

|

Total

|

1.502.119,91

|

47.126.649.637,64

|

2. Pemakaian Tenaga Kerja Langsung

Pemakaian tenaga kerja langsung meliputi biaya yang dikeluarkan untuk gaji pokok, tunjangan, asuransi, pensiun dan lain-lain.

Tabel 1.3 Pemakaian Biaya Tenaga

Kerja Langsung PT BAN

Produk

|

Tipe

|

Volume Produksi

(Unit)

|

Total Kebutuhan

BTKL (Rp)

|

Radial

|

PSR

|

166.567

|

5.082.423.701,23

|

MPR

|

737

|

16.159.106,39

|

|

LVR

|

82.853

|

2.596.229.760,48

|

|

Total

|

250.157

|

7.694.812.568,11

|

DAFTAR PUSTAKA

1. lib.ui.ac.id/file?file=digital/20350957-TA-Nurul%20Rahma.pdf

2. http://frequencia89.blogspot.co.id/2010/10/pengolahan-ban.html

Tidak ada komentar:

Posting Komentar